——北京泽华化学工程有限公司的创新发展之路

北京泽华化学工程有限公司是清华控股有限公司(经国务院批准成立的清华大学国有资产管理公司)投资创办的中外合资企业,成立于1995年,是中国最早的一批校办企业之一,一直致力于先进化工分离技术的研发、设计与应用。

经过20多年持续不断的技术创新,泽华已在全世界范围内获得140多项工艺和设备专利,并拥有数十项专有技术;同时还拥有多项著作权和数十项注册商标。

截至目前,泽华已形成技术与工程、软件与硬件、专利技术与专有技术相结合的完整的自主知识产权体系,多项技术世界领先。具体如下:

1.工艺技术:AED-BTX?芳烃萃取精馏技术、ADC?醋酸合成技术、ADP?-PTA溶剂脱水技术、DWC-METH甲醇隔壁精馏技术、醋酸甲酯水解技术等。

2.整塔设计技术:D-FlowTM液液萃取技术、DWC隔壁精馏塔技术、热泵精馏技术、多效精馏技术、反应精馏技术、萃取精馏技术等。

3.专利设备:ADV?系列微分塔盘、Sepak?系列规整填料、MCR多曲环散堆填料、Sepak?-R系列规整化散堆填料、ADV?-MP及MDV?高通量塔盘等。

在不断扩大国内市场份额的同时,泽华还积极参与国际竞争,是Shell、Exxon Mobil、Lurgi、BP、Petronas、Pertamina、Saipem及Formosa等多家跨国公司及EPC总承包商的入网供应商。泽华技术在海外的成功应用,为泽华赢得了国际声誉。

为进一步开拓国际市场,泽华在2013年全资收购了美国AMT公司;并在2015年入资荷兰ZTS公司;泽华还与国内外多家著名大型石化公司建立了战略合作关系,如美国KBR公司、马来西亚国家石油公司、台湾中油股份有限公司、山东京博石化等。本着“开放、合作、共生、共赢”“为用户创造价值”的理念,越来越多的企业愿意与泽华一道建立这种更为紧密的合作关系。

国运昌则百业兴,伴随着共和国成长的步伐,泽华也已经发展成为国内影响力最大的化工分离技术公司之一,每年核算的塔器超过3000台。其中设计的塔数每年均在600台以上,2018年更是创纪录地达到近800台。泽华设计的近万座工业塔器运行于世界各地,正在为全球用户源源不断地创造价值。

秉承“自强不息、厚德载物”的清华精神,凭借“待人实在、工作实干、讲求实绩”的企业文化,泽华正在成为世界一流的化工技术公司。

D-FlowTM液液萃取技术

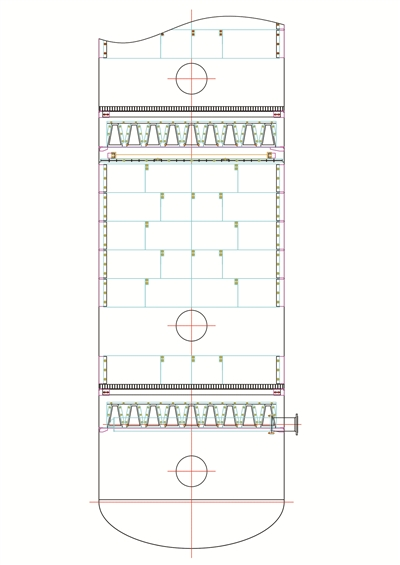

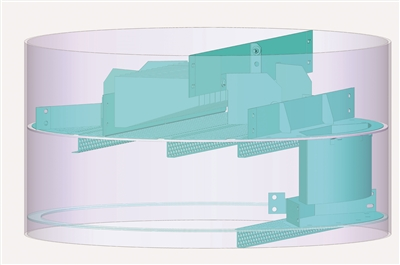

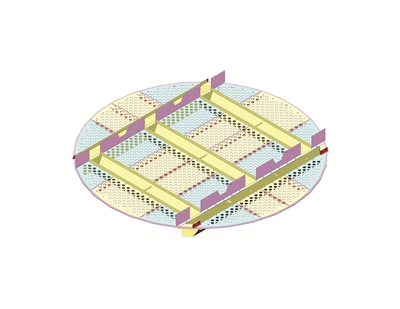

传统液液萃取受萃取塔液相返混严重,且放大效应明显等因素影响,使得分离效率非常低。泽华开发的D-FlowTM液液萃取技术,以消除连续相的返混为设计出发点,通过多项专利设计结构对返混进行有效抑制,使得液液萃取效率得以明显提升。

1.通过消除返混可提高萃取效率50~100%;

2.塔径越大,效率提升越明显,因此特别适用于大塔径的萃取;

3.D-FlowTM技术包括填料萃取塔和筛板萃取塔两类,可选择使用泽华专利设备:规整化散堆填料Sepak?-R、多曲环散堆填料MCR、ADE导流筛板,以及专用于液液萃取过程的规整填料SP-E。

D-FlowTM技术已在糠醛抽提塔、液化气脱硫塔、甲醇水洗塔、芳烃抽提塔等多种装置上成功应用,业绩超过30套,运行效果非常令人满意。

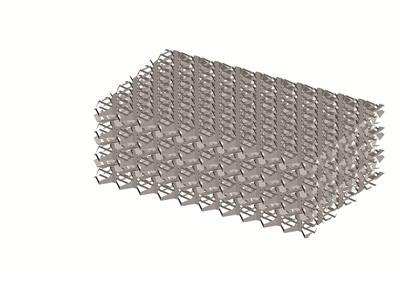

规整化散堆填料Sepak?-R

泽华通过巧妙的专利结构设计,赋予了散堆填料规整的几何外形,将规整与散堆两种填料各自的优势结合起来,已成功在多套装置中使用。

1.与散堆填料具有相同的应用领域。与常规散堆填料相比,处理量大、效率高,压降低,性能突出,单项指标均可提高50%以上,是目前性能最理想的散堆填料;

2.无壁流效应和放大效应;

3.可替代所有传统散堆填料,能缩小塔高塔径,有效降低设备投资;

4.特别适用于液液萃取和高压大液量精馏过程,如二氧化碳捕集、液化气脱硫等装置。

高通量塔盘技术

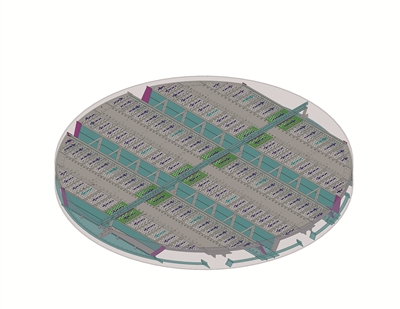

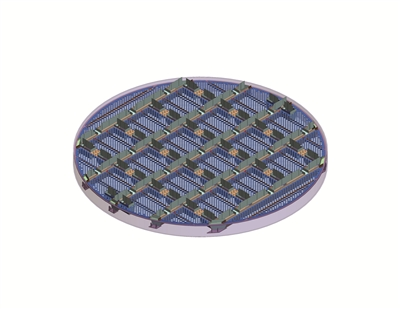

随着装置规模和塔设备尺寸的不断扩大,常规设计的单溢流、双溢流和四溢流塔盘往往无法实现大型精馏塔的优化设计要求,有些大型精馏塔要求塔盘具有更多的溢流数,以获得理想的塔盘堰流强度,而六溢流塔盘和多降液管塔盘是实现该设计功能的主要设备。

1.六溢流塔盘:六溢流塔盘的设计思路是在每层塔盘上设六个鼓泡区,为保证塔盘的整体效率,要求各鼓泡区有相同的汽液比和流程长度。由泽华设计的六溢流塔盘已多次应用于脱乙烷塔、丙烯塔和PX装置的抽余液塔,其中丙烯塔最大直径10.0米,抽余液塔最大直径11.2米。泽华设计的六溢流塔盘能够在结构上保证各鼓泡区汽液分布的一致性,从而保证六溢流塔盘的整体效率。

2.MDV?高通量塔盘:MDV?高通量塔盘是泽华最新开发的多降液管类塔盘,它可以比六溢流塔盘有更多的溢流数,因此适用范围更广。其特点是液体在各鼓泡区能维持平推流的流动模式,同时可保证各鼓泡区的汽液比相同,从而保证塔盘效率。因此,MDVR高通量塔盘是效率最高的多降液管类塔盘,该塔盘已在丙烯塔上成功应用,与其它多降液管塔盘相比,效率优势明显。

3.ADV?-MP多降液管塔盘:ADV?-MP多降液管塔盘是由泽华美国子公司AMT International Inc. 开发的新一代多降液管塔盘,它在纵横两个方向都设有降液管,因此出口堰长度比其它塔盘增加一倍。同时,塔盘上的液体流动状态呈发射状态,消除了塔盘上的液体滞留现象,因而具有更高的处理量和分离效率。ADV?-MP塔盘已应用于多种装置的大液量精馏和吸收体系,最大塔径7.6米。

与FRI的技术合作

泽华于2009年加入美国精馏研究协会Fractionation Research, Inc.(FRI),基于FRI这个国际研发平台,泽华与世界知名炼油与化工公司分享和交流各自在精馏方面的技术与经验。

FRI每年都会由会员投票选出最受会员关注的塔内件设备进行免费测试,该测试被称之为FRI的第一类测试,且每年只测试一种塔板和一种填料。2017年,经FRI会员投票表决,北京泽华的规整化散堆填料Sepak?-R获得FRI2018年第一类测试资格。

这是中国公司首次获得在FRI获得第一类测试资格,标志着SPR这项技术获得了国内外业界的普遍认可和关注。测试已于2018年8月在位于美国俄克拉荷马的FRI试验装置上完成,测试结果令人满意,已于2018年9月在意大利召开的FRI会议上向所有会员发布。

2018年11月,经FRI会员投票表决,FRI于2019年继续对泽华的ADV?浮阀塔盘和Sepak?规整填料进行第一类测试。连续两年对同一家企业的产品进行测试,这在FRI的历史上非常罕见,这也标志着泽华技术越来越多地获得了国际用户的关注和认可。

隔板精馏技术DWC

隔板精馏技术DWC(Dividing Wall Column)是目前精馏领域的应用热点之一。实践证明,对于多组分分离,隔板精馏技术能够节能20%-30%,节省投资20%-30%。这一技术国内研究起步较晚,主要还在理论研究阶段,工业化技术主要掌握少数几家跨国公司手中,装置绝大部分也建在国外。

2015年由泽华设计的100万吨/年处理能力的隔板塔顺利开车。截至目前,泽华共设计隔板塔16座,最大塔径4.0米,最高塔高85米,开车11座,是国内化工领域设计隔板塔最多、开车数量最多的技术公司。具有大型化、高纯分离和整体服务的技术优势。

1.重整油整体分离解决方案:泽华为重整油分离流程提供了整体优化解决方案,在重整油预分离、二甲苯分离和BTX精馏工段采用隔板精馏技术,结合泽华的芳烃抽提专利技术,流程框架如下:

该工艺的优势如下:(1)能够兼顾汽油调和与芳烃产品,重整油预分离塔采用隔板塔,可以灵活根据市场需求调节甲苯去芳烃产品和调和汽油的比例,保持能耗最低,市场效益最佳;(2)二甲苯塔采用隔板塔,液相侧采,在能耗最低的情况下解决了普通工艺二甲苯塔塔底汽油调和油干点高的问题;(3)AED-BTX?是高效,低能耗,长周期稳定运行的芳烃抽提(萃取精馏)工艺,可以处理BTX三苯原料;(4)BTX精馏采用一个隔板塔,同时能得到苯、甲苯、二甲苯产品,能耗低,投资省;(5)重整分离整体工艺可以最大程度的为用户降低一次性投资,占地面积和操作能耗。

2.甲醇隔板精馏工艺:基于对甲醇精馏工艺和隔壁塔的深刻认识,泽华提出了甲醇隔板精馏工艺DWC-METH,其流程示意图如下:

该工艺的优势如下:(1)结合隔壁精馏塔和三效精馏工艺,少量的塔,即可大幅度降低装置能耗;(2)相比常规的三塔(或者四塔)双效流程,能耗节省30%以上;(3)相比五塔流程,塔设备数量少,投资少,占地面积少,同时流程大大简化;(4)塔的操作控制简化,相比普通流程,降低了操作难度,产品质量更有保证。

10月29日,冰岛碳循环国际公司(以下简称CRI)与中国天楹集团签署技术许可协议,中国天楹集团将运用CRI的专利技术,在吉林辽源建设中国首个大规模应用CRI二氧化碳制绿色甲醇的项目,项目首期工程绿...

中化新网讯由河南心连心智能装备科技有限公司研发生产的粉煤分离设备,凭借连续运行周期超过两年以及每标准立方4.3mg烟尘颗粒的超低排放专利技术,在近期召开的第十一届全国粉煤气化技术交流年会上,被全国新....

专利一手连着技术,一手连着市场,环烯烃共聚物/环烯烃聚合物(COC/COP)的生产技术主要掌握在日本瑞翁株式会社、宝理塑料株式会社、三井化学株式会社等日本企业手中。他们针对COC/COP生产应用中...

12月8日,由华陆公司EPC总承包的万华化学烟台低温乙烷罐及配套公辅设施项目2#低温罐成功升顶,为后续穹顶附件及罐内安装奠定了基础。这是该公司首次采用自有专利技术承建的超大规模预应力混凝土全包容低温储...

11月15日,赢创与福华通达化学股份公司在德国哈瑙签署许可协议,赢创将授权福华采用其专利技术,在四川省乐山市建造一座年产20万吨的过氧化氢生产装置。