石化装备制造企业在我国能源版图中扮演着举足轻重的角色,他们不仅是推动能源产业革命与升级的中坚力量,更是国家工业实力和技术创新能力的重要体现。作为国内知名大型石化装备供应商,瀚洋重工装备制造(天津)有限公司(简称瀚洋重工)自2005年成立以来,扎根于实体经济,深耕装备制造,用二十年的坚守,争创一流企业,追求卓越品牌,用高质量的产品服务世界。从装备设计、制造到售后服务,瀚洋重工始终在探索,不断拓展业务链条,形成了完整的专业产品以及配套服务方案。

二十年风雨兼程,二十载拼搏创新。瀚洋重工对品质高度重视,对服务坚守卓越,对效率勇于追求,坚持为客户提供“五心级”服务——细心、诚心、用心、安心、省心。凭借优异的产品性能和良好信誉,瀚洋重工创造了一个又一个骄人业绩,赢得了坚实的市场口碑,与“成为国际一流重工装备制造商”的企业愿景越来越近。

独山子石化塔里木120万吨/年乙烯项目乙烯塔交付

精益求精 追求卓越

瀚洋重工是一家致力于为国内外石油化工、海洋工程装备、冶金、食品医药、环境保护等行业客户提供质量安全可靠的产品、优质及时服务的装备制造公司,目前已具有A1级大型高压容器制造资格、固定式压力容器规则设计资格、美国ASME U钢印资格,通过质量管理体系、环境管理体系、职业健康安全管理体系认证,业务领域覆盖石油化工、低碳绿氢、生物医药、海洋工程等领域,是中石化、中石油、中海油、中化集团等大型石化企业的合格供应商。

二十年来,该公司扎根装备制造行业,尤其在大型综合炼化一体化项目核心塔器制造方面,更是走在行业前沿。该公司以极高的专业性和创新能力,高标准完成了一大批大型综合炼化项目核心装备的制造任务,获得国内外客户的一致好评。其中,该公司美孚惠州项目荣获卓越贡献奖,海南炼化、中科炼化、吉林石化改造项目荣获优秀供应商奖。

一直以来,瀚洋重工注重项目高效管理,对项目实施过程进行精细化管控,对每个关键工序进行提前识别、精准布置和节点管控,实现了原材料、工艺文件、施工场地、机械设备、人力资源等各生产要素的协调匹配。瀚洋人深知,好的产品离不开先进的设计方法。在新产品设计过程中,瀚洋重工引入并应用ASME规范的设计计算方法及智能静设备设计系统等专业化软件,缩短了设计周期,提高了工作效率。

瀚洋重工始终坚守实业,追求高品质、高效率和卓越服务,围绕产品加工、质量检测、人才培养等方面,持续提升装备制造能力和产品质量。

一是引进30000瓦激光切割机、智能柔性铣削机床、冷卷200毫米卷板机、175吨变位机等各种先进的大型加工设备百余套,所加工出的装备产品质量过硬、技术水平先进、应用效果良好。二是按照相控阵PAUT企业标准,对厚壁不锈钢进行无损检测,检测厚度达110毫米,超过国家标准规定的80毫米上限,填补了国内厚壁不锈钢无损检测相控阵技术的空白。目前瀚洋重工的相控阵检测技术走在行业前沿,达到国内一流水平。三是重视专业技术人才的培养,与天津大学化工学院等高等院校开展合作,在瀚洋重工建立天津大学校外实践教学基地,通过校企合作,共同培养专业人才,打造了一批职业化、专业化的职工队伍。

二十年来,从天津到全国再到全世界,瀚洋重工持续为内外部客户提供“五心级”服务,凭借优异的产品品质和良好的信誉度,赢得了坚实的市场口碑。

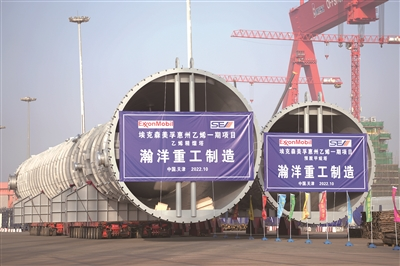

瀚洋重工为埃克森美孚惠州乙烯项目制造的乙烯精馏塔

创新驱动 赋能发展

“乙烯塔”对于瀚洋重工而言是一位“常客”。作为国家级石化重点项目核心设备,乙烯塔体型巨大、壁厚超厚、检测难度大、运输难度高,对制造厂家的制造水平提出很高要求。瀚洋重工自成立之初就高度重视研发创新,根据大型不锈钢塔器的制造特点,开展多项制造技术创新,攻克了大型塔器设备制造瓶颈,提高了制造效率,提升了产品的质量和可靠性,进一步满足了客户的个性化要求。作为国家级高新技术企业,该公司已拥有技术专利近50项。

乙烯塔不锈钢板材硬度大、材料黏度高,导致加工坡口难度大,而坡口尺寸精度直接影响焊缝收缩量、焊缝变形大小、焊材使用量。为解决上述行业难题,瀚洋重工依托自有的智能数控双轴铣边中心,与设备厂家共同研发了全国首台定制化的智能柔性铣削机床,可智能加工任意角度、形状的坡口,钢板对角线精度达到0.2毫米,最大加工厚度为100毫米。该铣削机床还配有两个直径600毫米的铣削刀盘,可同时对钢板的两个端面进行双向双侧坡口加工,加工速度快、精度高,大大提高了工作质量,生产效率提高600%。

不仅如此,瀚洋重工还创新采用高效窄间隙埋弧自动焊,与普通埋弧焊技术相比,采用该技术加工出的钢板坡口窄、焊材消耗量少、焊接线能量较小、焊接时间短、焊接变形和焊接应力小,且焊道对前焊道有重叠加热作用,焊接接头具有较高的冲击韧性,实现了高效率、低成本、高质量焊接。以板厚90毫米的不锈钢板为例,窄间隙埋弧焊能节省焊材约20%,焊接效率提高约30%,大幅减少了焊接成本,提高了焊接质量。另外,该公司在制造过程中成功应用等离子气刨清根技术,解决了多年来不锈钢压力容器碳弧气刨渗碳技术难题。

大型不锈钢塔器制造过程中,环缝焊接工作量巨大。但环缝焊接需要反复旋转塔体,采用传统滚轮架方式,很容易造成支撑点局部应力过高,进而导致塔体局部变形,严重时甚至会造成部分塔体报废,影响设备质量和制造进度。为解决这个难题,瀚洋重工研发出大吨位防变型滚轮架,具有多轮的典型结构和滚轮位置可调的特点,可显著降低塔体局部的支撑应力。

另外,在环缝自动组对过程中,该公司能够对筒体组对错边量进行精准控制,实现筒节精准组对、多筒节快速组对,极大降低筒节组对过程的错边量,组对效率高,机械化错误率低,减少了焊接过程造成的应力残留。在塔器开孔方面,该公司拥有多台数控等离子开孔中心,采用双电源并联马鞍式等离子切割机数控开孔,自动化程度高,能够加工厚度小于100毫米、直径在100毫米到1600毫米之间接管孔,工作效率高,大大降低了员工劳动强度,且坡口角度精准、表面光滑,大大减少了焊接缺陷。截至目前,该公司承接的大型不锈钢塔器未出现质量问题,设备运行正常,得到用户好评。

超越自我 攀登新峰

多年来,瀚洋重工秉持“为客户提供优质服务,为员工创造发展空间,为社会承担更多责任”的企业使命,坚持“敬天爱人,团结合作,精细敬业,创新拼搏”的核心价值观,联合独山子石化、埃克森美孚、中国石化工程建设有限公司、中国寰球工程有限公司、华锦阿美石化有限公司、吉林石化等大型石化企业,成功打造了一大批重点石化项目,携手各方助力实现工业强国梦。

2022年10月,瀚洋重工迎来一个重要的里程碑——完成埃克森美孚惠州乙烯一期项目乙烯装置两台不锈钢大塔的制造任务。这是瀚洋重工继2018年以来连续5年先后完成广东中科、中化泉州、福建古雷、镇海炼化、海南炼化后的又一重点项目,标志着瀚洋重工在不锈钢大型塔器制造领域不断攀登新的高峰。埃克森美孚惠州乙烯项目是国家首批七大标志性重大外资项目之一,也是美国企业在华独资建设的首个重大石化项目。瀚洋重工精心组织,以合理、有竞争力的制造方案成功中标该项目乙烯精馏塔和预脱甲烷塔的制造任务。

2023年9月,瀚洋重工又一次在不锈钢大型塔器生产制造领域实现突破,完成中国石油吉化炼油化工转型升级项目120万吨/年乙烯装置第一台核心塔器乙烯塔的制造任务。该乙烯塔直径6.6米、全长90.6米。

2024年4月,公司承接独山子石化塔里木120万吨/年乙烯项目乙烯塔制造任务。该大型设备直径6.6米,全长80.2米,设备主体全部在现场完成生产制造。为保证项目进度和产品质量要求,施工人员克服夏季持续高温、干燥、扬沙等天气带来的各种挑战,攻坚克难,艰苦奋战,经过4个月的紧张施工,成功按期完成了乙烯塔的制造任务。

同年9月,瀚洋重工与中国石化工程建设有限公司、华锦阿美通力合作,完成华锦阿美精细化工及原料工程项目165万吨/年乙烯装置项目核心塔器乙烯精馏塔的制造任务。该项目总投资837亿元,主要建设1500万吨/年炼油、165万吨/年乙烯等32套工艺装置以及配套公用工程及辅助设施。瀚洋重工承担包括乙烯装置乙烯精馏塔在内的5台设备的制造任务。该设备直径7.2米、全长105米、重量985吨,又一次刷新了瀚洋重工创下的国内最大单体不锈钢塔器的纪录。为保证项目进度和产品质量要求,瀚洋重工精心调配技术水平和制造经验丰富的管理干部、施工班组组建华锦项目组,经过5个月的全力奋战,提前一个月完成了乙烯精馏塔的制造任务。

高度诞生维度,厚度承载深度。二十年来,瀚洋重工深耕装备制造沃土,以创新为翼,以品质为核,精心雕琢每一份作品,取得辉煌业绩。

向上铸就未来,沉淀大技传承。面向未来,瀚洋重工将一如既往以科技创新与产品品质为“翅膀”,信心百倍地迎接挑战,朝着新的更大的目标,扶摇直上,搏击未来。

“双封管柱技术优选并合理搭配低成本封隔器功能,兼顾取出安全和经济性,适用于注入压力高于35兆帕、总注入量超8000方的油井,目前应用获得成功,密封良好,达到了预期目标。”12月7日,江汉油田工程院井下...

为进一步推进离退休工作信息化、精准化、规范化建设,在广大离退休职工中深入宣传普及相关政策知识,12月11日,中国石油大庆油田采油二厂离退休职工管理中心举办了专家大讲堂活动,60余名离退休职工参加了活动

冬季来临,防冻先行。防冻防凝工作是煤化工企业冬季安全生产的重中之重。一旦出现冻堵情况,轻则影响设备运行,重则导致系统停车,后果非常严重。为保障冬季生产装置安全稳定运行,煤基清洁能源公司针对冬季生产可能...

近日,从中国石油和化学工业联合会传来喜讯,中国化学工程第四建设有限公司视频作品《化建民谣》《我们的芳华》分获第十届石油和化工企业品牌故事征文比赛三等奖、优秀奖。这是该公司今年来在宣传思想和品牌文化建设...